Powłoki antykorozyjne magnesów neodymowych

Powłoki antykorozyjne na spiekanych magnesach neodymowych — przegląd, zalety i ograniczenia

Magnesy neodymowe (NdFeB) spiekane cechują się bardzo dobrymi właściwościami magnetycznymi, ale mają też słaby punkt: dużą podatność na korozję.

Bez odpowiedniej ochrony powierzchniowej ulegają utlenianiu, niszczeją.

Dlatego niemal zawsze stosuje się powłoki ochronne; metaliczne, chemiczne lub polimerowe, które zabezpieczają magnes i wydłużają jego trwałość.

Dobór powłoki zależy od warunków pracy (wilgotność, sól, temperatura, ścieranie, obecność agresywnych chemikaliów) oraz wymagań konstrukcyjnych (np. przyczepność kleju).

W praktyce prawie żaden magnes neodymowy nie może być stosowany bezpośrednio w wodzie. Spośród powszechnie stosowanych powłok wyjątkiem jest powłoka epoksydowa, choć zazwyczaj najpierw kładzie się powłokę podkładową Ni-Cu a dopiero na nią nakładany jest epoksyd. I takie magnesy rzeczywiście są użytkowane w wodzie.

Rodzaje powłok stosowanych na magnesach neodymowych

Najczęściej stosowane są powłoki metaliczne (Ni–Cu–Ni, cynk), powłoki konwersyjne (fosforanowe) oraz polimerowe (epoksydowe).

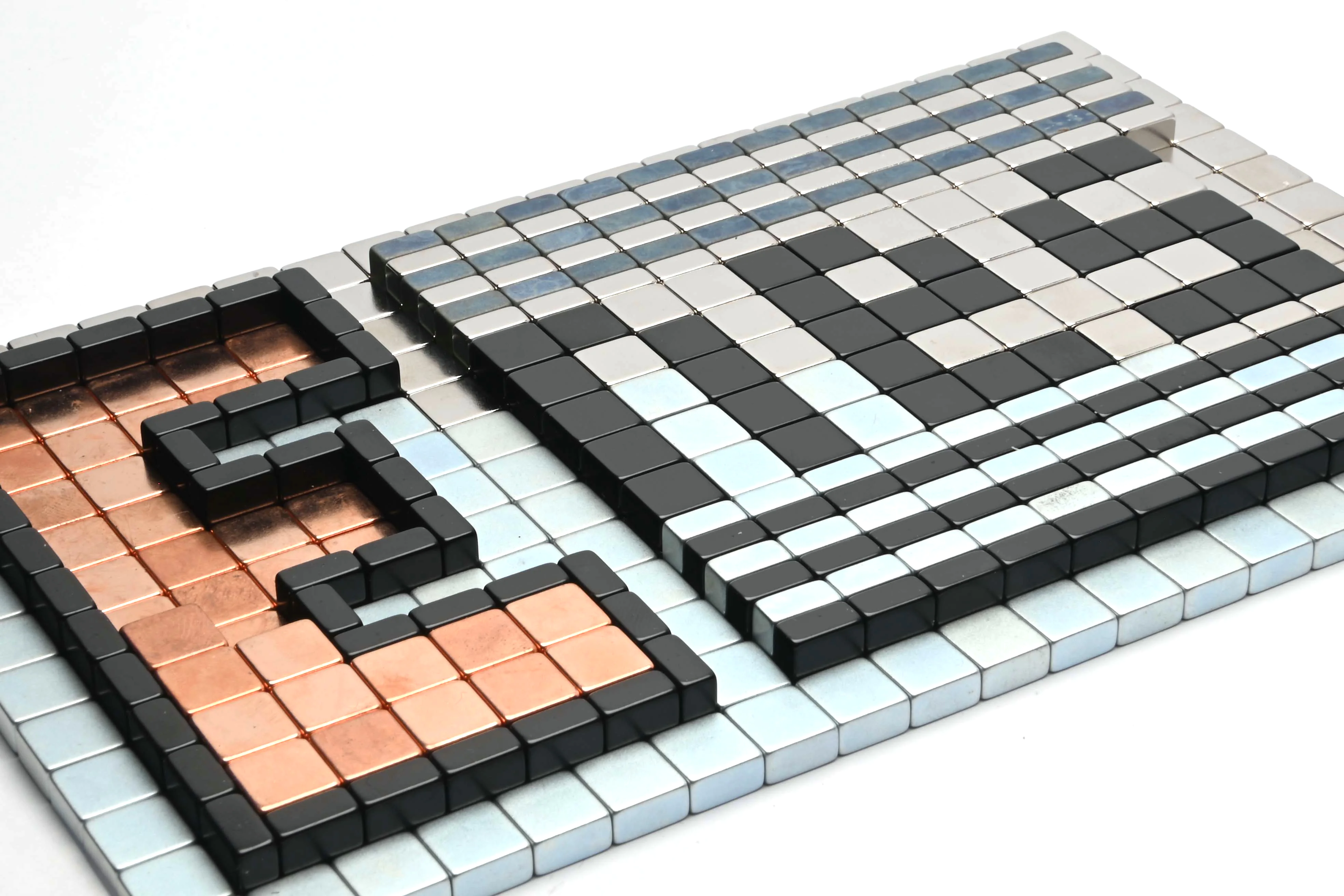

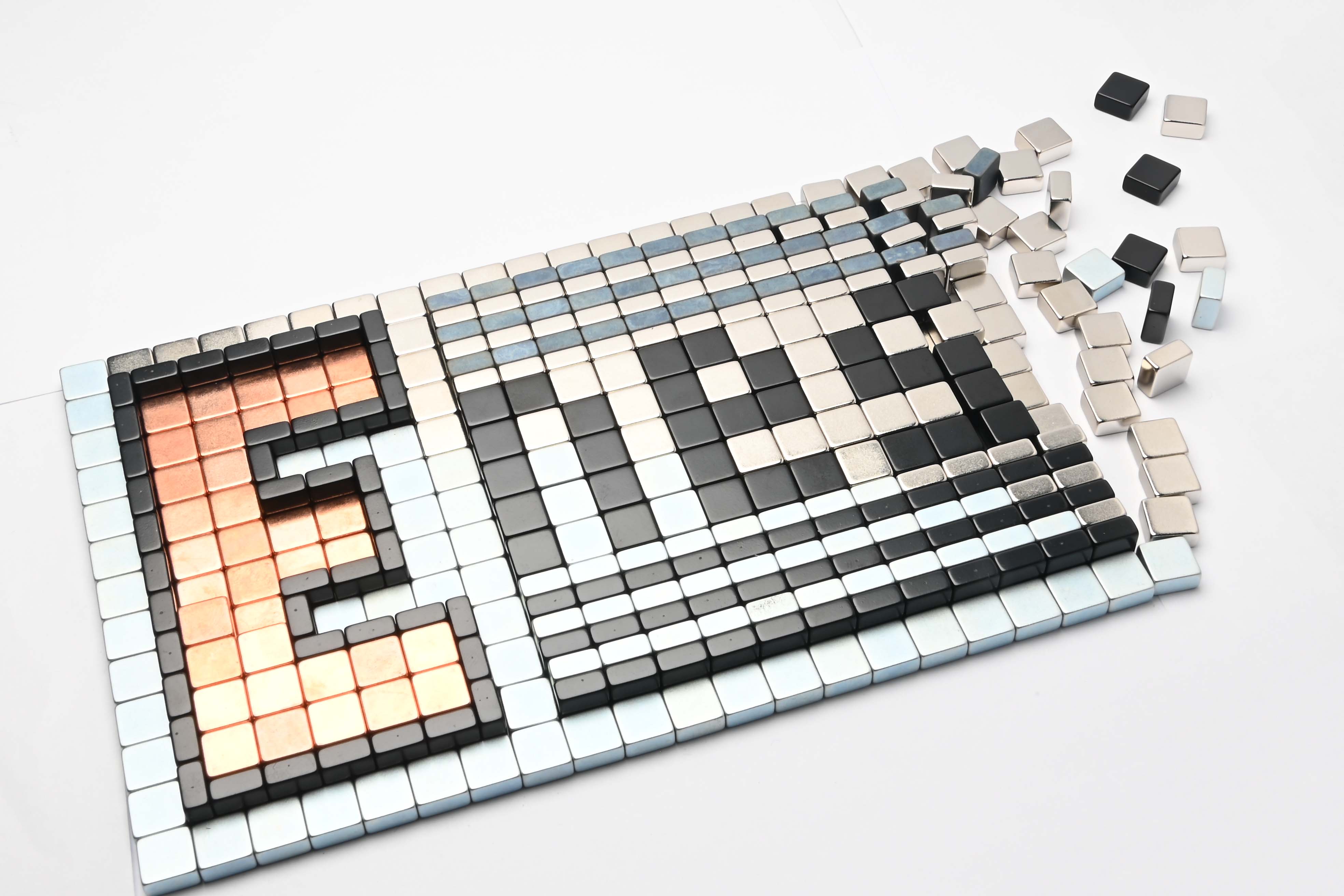

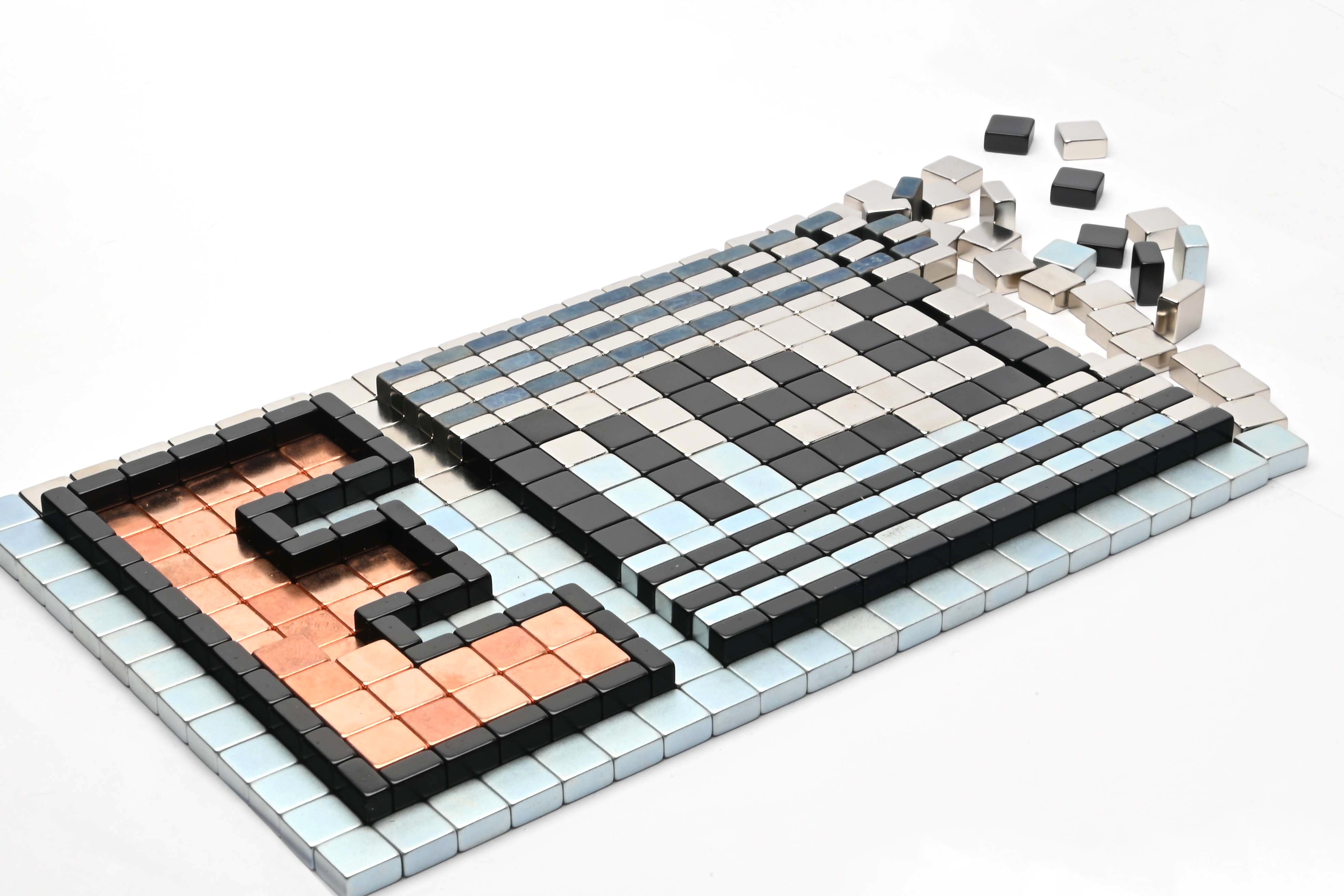

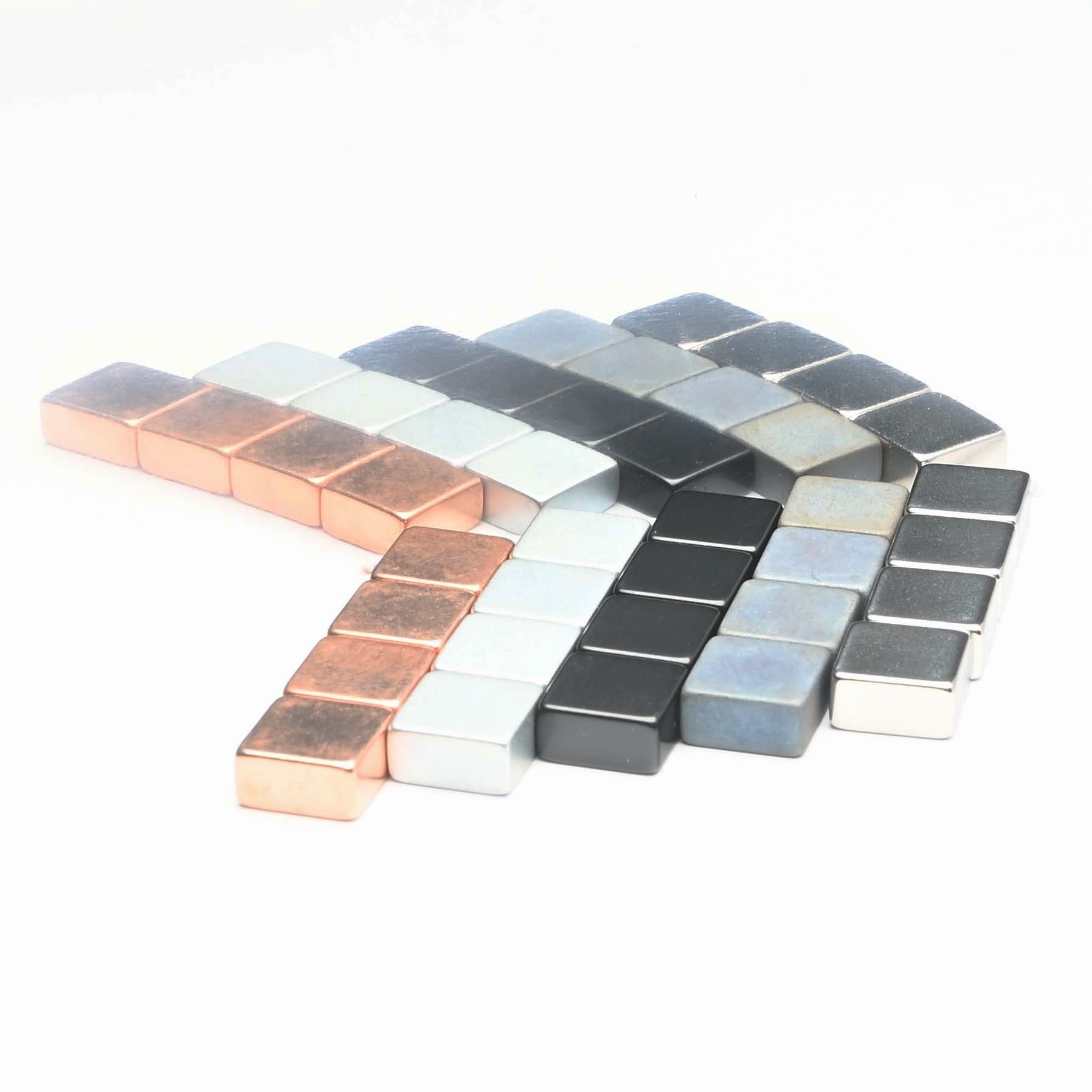

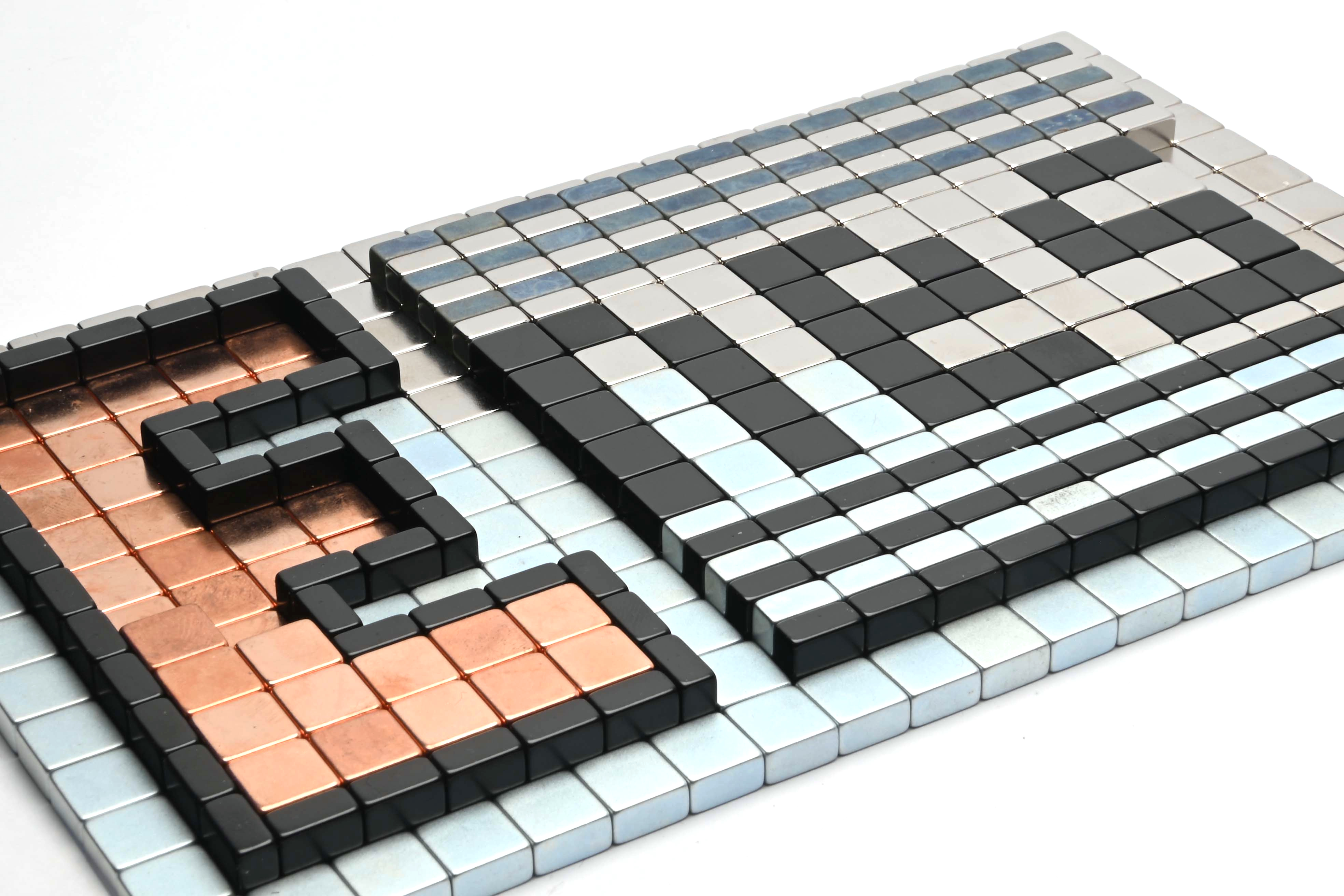

Ni–Cu–Ni (nikiel / miedź / nikiel)

Najpopularniejsza powłoka galwaniczna magnesów neodymowych. Składa się z trzech warstw: niklu, miedzi i ponownie niklu.

Daje dobrą odporność na korozję, wysoką estetykę. Zaletą jest także korzystny stosunek jakości do ceny.

Nikiel ze względu na swoje własności magnetyczne ma wpływ na wynik pomiaru II ćwiartki pętli histerezy magnetycznej. Jest to wpływ bardzo niewielki. Przykładowo dla magnesu o grubości 5 mm wykonaliśmy pomiary z warstwą niklu a następnie powtórzyliśmy pomiary po zdjęciu warstwy niklu i okazało się, że po zdjęciu niklu indukcja remanencji wzrosła o 0,3%, koercja wzrosła o 0,4%, a gęstość energii magnetycznej (BH)max wzrosła o 0,6%. Dla bardzo płaskich magnesów efekt wpływu niklu będzie większy.

Zatem pomimo, że poniklowany magnes będzie nieznacznie „słabszy” od cynkowanego bardzo powszechnie stosuje się magnesy z powłoką Ni-Cu-Ni ponieważ jest to wyraźnie lepsze zabezpieczenie antykorozyjne niż z powłoką cynkową.

Cynk z pasywacją (niebieska / żółta)

Prosta powłoka galwaniczna o nieco niższym koszcie wykonania. Daje podstawową ochronę w umiarkowanych warunkach.

Pasywacja poprawia odporność na utlenianie, ale ochrona korozyjna jest słabsza niż w przypadku powłok niklowych. Powłoka cynkowa daje lepszą przyczepność kleju niż niklowa i w sumie tylko dlatego używa się tej powłoki w niektórych zastosowaniach.

Powłoka epoksydowa

Powłoka polimerowa zapewniająca dobrą odporność chemiczną i wodoodporność. Często stosowana w środowiskach agresywnych.

Ma jednak niską twardość i słabą odporność na temperatury. Poza tym bardzo łatwo taką powłokę zetrzeć. Jeżeli powłoka będzie narażona na ścieranie to nie należy stosować takiego magnesu w wodzie. Najczęściej epoksydowane magnesy mają czarny kolor. Może być również kolor jasnoszary.

Nikiel chemiczny

Osadzanie chemiczne daje jednorodną, zwartą powłokę o dużej twardości i wysokiej odporności na korozję.

Technologia bardziej kosztowna i wymagająca, lecz zapewnia lepszą kontrolę grubości.

Powłoka fosforanowa

Powłoka konwersyjna stosowana głównie jako warstwa tymczasowa lub podkładowa.

Charakteryzuje się bardzo dobrą przyczepnością kleju, ale nie zapewnia trwałej ochrony przed korozją. W praktyce jest to albo fosforan cynku albo niklu. Stosuje się takie warstwy np. w przypadku silników wysokoobrotowych. Magnes powleczony niklem oderwie się przy bardzo wysokich obrotach, a tak naprawdę to nikiel pozostanie przyklejony a po prostu magnes oderwie się od niklu. Powłoka fosforanowa zapewnia najwyższą przyczepność kleju.

Magnesy neodymowe mogą być także powlekane złotem (niestety szybko się ściera). Występują również takie powłoki jak NiCuSn, NiCu oraz teflon (wodoodporny, ale mogą być problemy z przyklejeniem).

Zestawienie podstawowych właściwości powłok

| Nikiel + Miedź + Nikiel1 | 8 - 30 µm (typowo 10 - 15 µm) | 48 h | 96 h | Słaba | Względnie dobra odporność na sól, temperaturę i wilgotność, wysoka estetyka wykonania powłoki, typowa powłoka magnesów neodymowych spiekanych, najlepsza powłoka pod względem stosunku jakości do ceny | Względnie nierówna grubość powłoki, wpływ (znikomy) na właściwości magnetyczne magnesu |

| Cynk (pasywacja niebieska2) | 5 - 10 µm | 24 h | 24 h | Dobra | Nieznacznie niższy koszt wykonania powłoki | Standardowa odporność na sól i temperaturę, niższa (niż dla powłoki niklowej) odporność na korozję |

| Cynk (pasywacja żółta3) | 5 - 10 µm | 72 h | 24 h | Dobra | Względnie dobra odporność na sól i temperaturę | Niższa (niż dla powłoki niklowej) odporność na korozję |

| Epoksydowa4 | 5 - 10 µm | 48 h | 96 h | Dobra lub bardzo dobra | Wodoodporność, dobra odporność na erozję chemiczną i dobra przywieralność | Niska twardość, minimalna absorpcja wody, słaba odporność na ścieranie i porysowanie, słaba odporność na temperatury |

| Chemiczna niklowa | 20 - 30 µm | 72 h | 96 h | Słaba | Zwięzła struktura powłoki, jednolita grubość, wysoka twardość i dobra odporność na korozję | Wpływ (znikomy) na właściwości magnetyczne magnesu |

| Fosforanowa | 2 - 3 µm | X | X | Bardzo dobra | Bardzo dobra przywieralność kleju, bardzo dobra tolerancja grubości powłoki | Tymczasowa ochrona magnesów - brak odporności na sól, temperaturę i wilgotność (brak odporności na korozję) |

Autor: ENES